Elektrody ze stali nierdzewnej CB-A102

Uwaga dotycząca użycia elektrody ze stali nierdzewnej

1. chromowana stal nierdzewna ma pewną odporność na korozję (kwas utleniający, kwas organiczny, kawitacja), odporność na ciepło i odporność na zużycie.Zwykle stosowany w elektrowniach, materiałach chemicznych, naftowych i innych urządzeniach.Stal nierdzewna chromowa słaba spawalność, należy zwrócić uwagę na proces spawania, warunki obróbki cieplnej oraz dobór odpowiedniej elektrody.

2. Stal nierdzewna CR-13 ma wyższą twardość po spawaniu i jest łatwa do wytworzenia pęknięć.Jeżeli do spawania używany jest ten sam rodzaj elektrody chromowej ze stali nierdzewnej (G202, G207), należy ją podgrzać do temperatury powyżej 300°C i schłodzić do około 700°C po spawaniu.Jeżeli spawanie nie może być przeprowadzone po spawaniu obróbka cieplna, to wybór elektrody chromowo-niklowej ze stali nierdzewnej (A107, A207).

3. Stal nierdzewna chromu 17, w celu poprawy odporności na korozję i spawalności oraz zwiększenia odpowiedniej ilości pierwiastków stabilności, takich jak Ti, Nb, Mo itp., Spawalność jest lepsza niż stal nierdzewna chromu 13.W przypadku użycia tego samego typu elektrody ze stali nierdzewnej chromowej (G302, G307) należy ją podgrzać do temperatury powyżej 200°C i odpuścić do około 800°C po spawaniu.Jeśli spawanie nie może być poddane obróbce cieplnej, wówczas wybór elektrody ze stali nierdzewnej chromowo-niklowej (A107, A207).Elektroda ze stali nierdzewnej CR-NI ma dobrą odporność na korozję i odporność na utlenianie, szeroko stosowana w przemyśle chemicznym, nawozach, ropie naftowej, produkcji maszyn medycznych.

4. 0 i poniżej można stosować do spawania we wszystkich pozycjach.

5. 0 i więcej do spawania płaskiego i pachwinowego.

6. Powłoka ze stali nierdzewnej chromowo-niklowej ma typ tytanowo-wapniowy i niskowodorowy.Typ tytanianu wapnia może być stosowany w AC i DC, ale penetracja płytkiego spawania prądem przemiennym, a jednocześnie łatwa do czerwieni, aby korzystać z zasilania prądem stałym.Średnica

7. Elektroda powinna być sucha, typ tytanowo-wapniowy powinien być suszony w temperaturze 150 ° C przez 1 godzinę, a typ o niskiej zawartości wodoru powinien być suszony w temperaturze od 200 ° C do 250 ° C przez 1 godzinę (bez wielokrotnego suszenia, w przeciwnym razie powłoka jest łatwa do pękania i odklejania), zapobiegaj przyleganiu powłoki elektrody do oleju i innych zanieczyszczeń, aby nie zwiększać zawartości węgla w spoinie i nie wpływać na jakość spawania.

8. Aby zapobiec korozji między oczkami spowodowanej nagrzewaniem, prąd spawania nie powinien być zbyt duży, mniejszy niż elektroda ze stali węglowej o około 20%, ARC nie powinien być zbyt długi, szybkie schładzanie między warstwami, aby wąski ścieg był odpowiedni .

| Model | GB | AWS | Średnica (mm) | Rodzaj powłoki | Aktualny | Używa |

| CB-A102 | E308-16 | E308-16 | 2,5-5,0 | Typ limonkowo-tytanowy | DC | Służy do spawania stali odpornych na korozję 0cR19Ni9 i 0Cr19Ni11Ti konstrukcje ze stali nierdzewnej poniżej 300︒C |

Skład chemiczny osadzonego metalu

| Skład chemiczny osadzonego metalu (%) | ||||||||

| C | Mn | Si | S | P | Cu | Ni | Mo | Cr |

| ≤0,08 | 0,5-2,5 | ≤0,90 | ≤0,030 | ≤0,040 | ≤0,75 | 9,0-11,0 | ≤0,75 | 18.0-21.0 |

Właściwości mechaniczne osadzonego metalu

| Właściwości mechaniczne osadzonego metalu | |

| Rm (MPa) | A(%) |

| ≥550 | ≥35 |

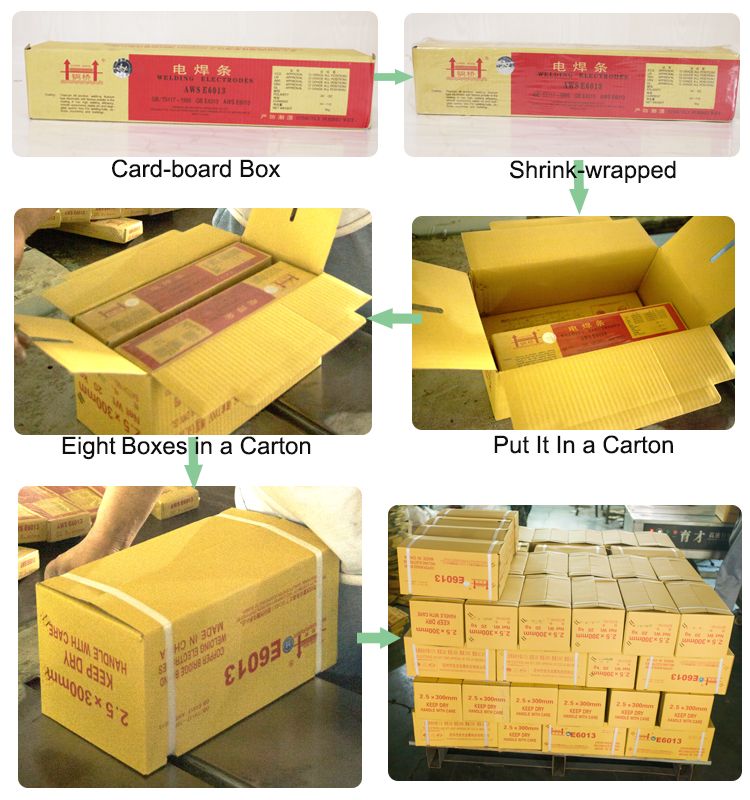

Uszczelka

Nasz zakład

Wystawa

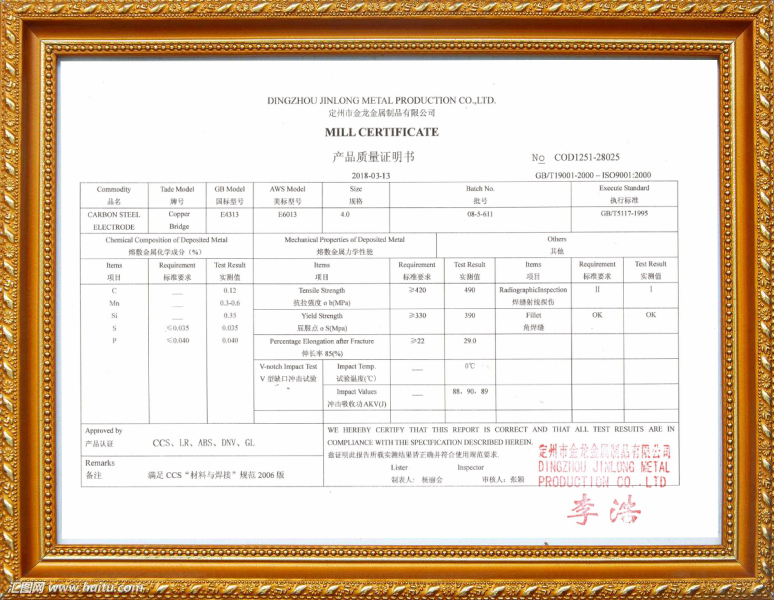

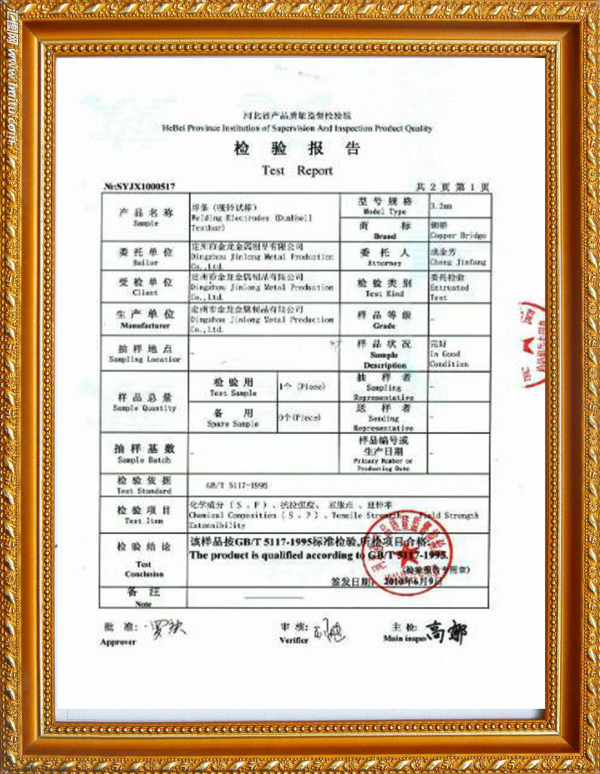

Nasza certyfikacja